Aufbereitung von Lagerschilden

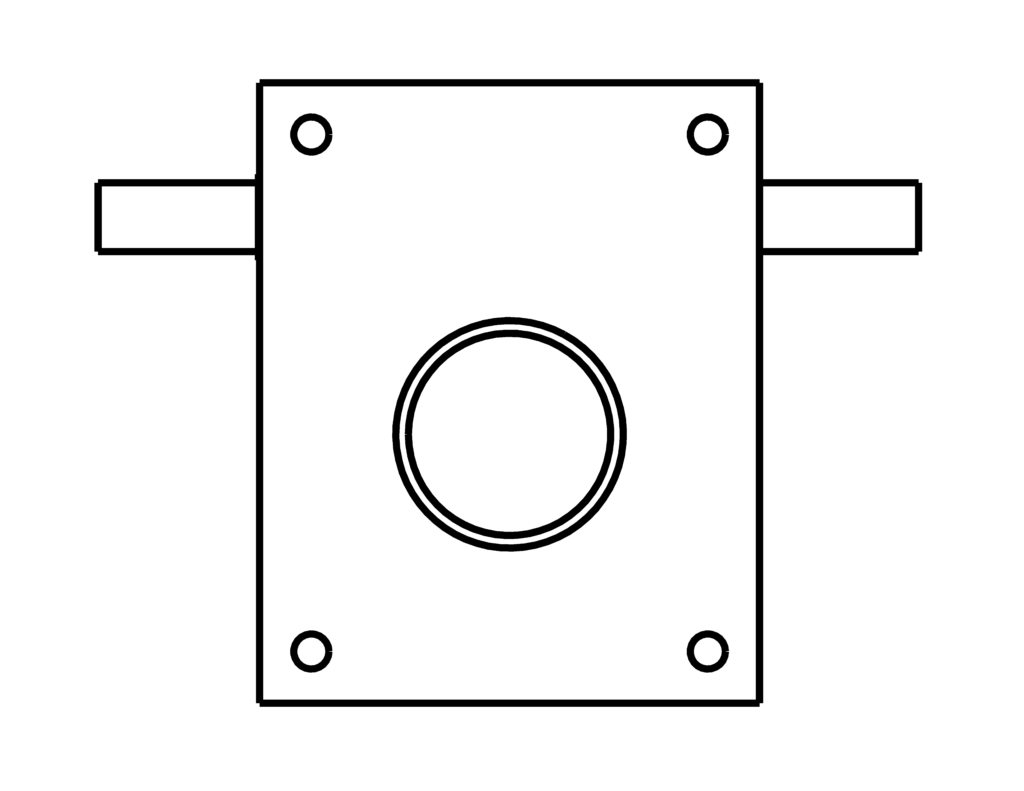

Spindelhubgetriebe kurz SHG sind Hebe- oder Verstelleinrichtungen. Die Basis bildet eine Kombination aus Schneckenantrieb (Schnecke und Schneckenrad) und einem Trapez- oder Kugelgewindetrieb.

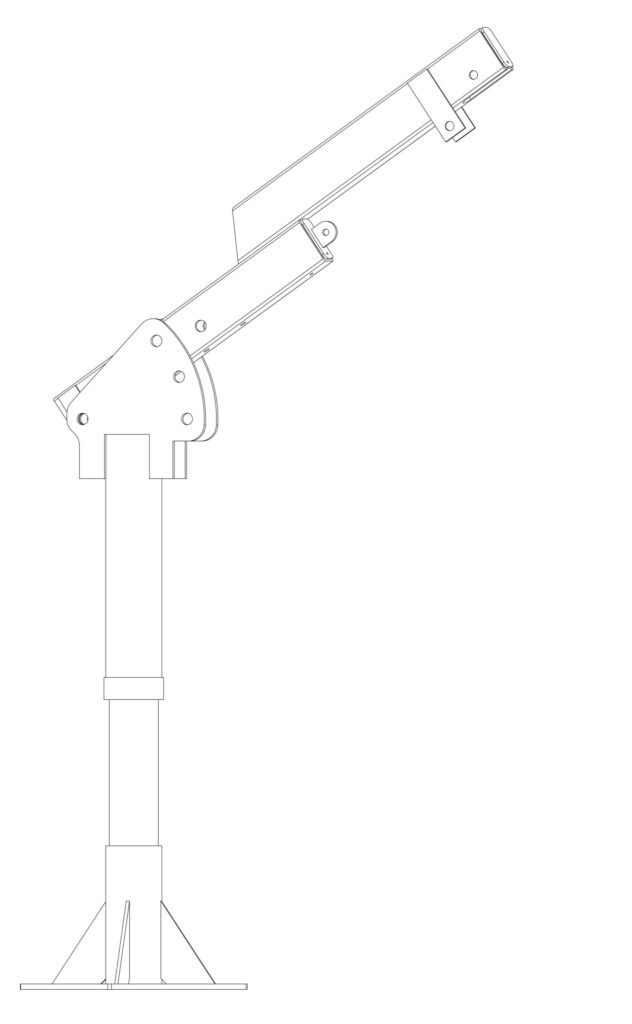

Sie können dort eingesetzt werden, wo Drehbewegungen in translatorische Bewegungen umzuwandeln sind.

So lassen sich Schwenk-, Hub- oder Senkbewegungen, Positionier- oder Vorschubaufgaben sowie Zug- oder Druckkraftaufnahmen einfach und kostengünstig verwirklichen. Ebenso können sie als Ersatz für pneumatische oder hydraulische Aktoren Verwendung finden.

Allseits bearbeitete Gehäuse und die würfelförmige Bauform sowie die gleiche Belastbarkeit auf Zug- und Druckkräfte machen die Spindelhubgetriebe der Wirths & Werres GmbH zu idealen Baugruppen in Ihrer Konstruktion.

Da wir unsere Getriebe selbst fertigen, können wir schnell liefern. Üblicherweise betragen unsere Lieferzeiten für SHG 05 bis SHG 50 mit Trapezgewindetrieb 2-3 Wochen, SHG 100 bis SHG 200 mit Trapezgewindetrieb 3-6 Wochen.

Auch Sonderwünsche wie einseitige Wellenenden, verlängerte Antriebszapfen, Kugelgewindetriebe, geänderte Spindelmaße oder Spezialmuttern sind innerhalb weniger Wochen möglich.

Zwei Getriebeuntersetzungen stehen zur Auswahl:

Normaluntersetzung NU

Der Hub pro Umdrehung der Antriebswelle beträgt 1 mm. Das Getrie be ist nicht immer selbsthemmend, evtl. muß motorseitig eine Haltebremse vorgesehen werden.

Feinuntersetzung FU

Durch eine geänderte Getriebeuntersetzung wird der Hub pro Umdrehung der Antriebswelle auf 0,25 mm zur Erzielung genauerer Positionierung oder langsamerer Hubgeschwindigkeit verringert. Außerdem kann aufgrund der größeren Schneckenuntersetzung und der daraus resultierenden Selbsthemmung eine Haltebremse oftmals entfallen.

Für einfache Verstellaufgaben mit Handbetätigung bieten sich unsere kostenreduzierten Leichtversionen LV an, die in den Baugrößen LV 05 bis LV 25 verfügbar sind. Nähere Details finden Sie hier.

Ausführung A

Durch Drehbewegung an der Schneckenwelle wird das Schneckenrad in eine untersetzte Drehung versetzt. In dem Schneckenrad befindet sich ein Norm-Trapezgewinde, in dem sich die Spindel bewegt. Dadurch wird die Rotationsbewegung der Antriebswelle in eine translatorische Hubbewegung der Spindel umgesetzt.

Durch konstruktive Massnahmen der Anschlusskonstruktion und/oder durch eine Sonderausführung des Spindelhubgetriebes (Ausführung VD, verdrehgesichert, bitte bei der Bestellung vermerken, nachträgliche Montage nur im Werk möglich) wird ein Mitdrehen der Spindel verhindert, so dass sich durch die Drehbewegung des Schneckenrades die Spindel in das Spindelhubgetriebe hinein- oder aus diesem herausbewegt.

Am Ende der Spindel sitzt ein Gabelkopf (Sonderzubehör GK), eine Befestigungsplatte (Sonderzubehör BG), ein Standard-Normgewinde (metrisch) oder ein kundenspezifisches Spindelende (Sonderanfertigung auf Anfrage). Damit ist die Spindel mit der Anschlusskontruktion verbunden und hebt/senkt die Last bzw. bewegt das anzutreibende Maschinenteil.

Der Hub beträgt bei Normaluntersetzung 1mm pro Umdrehung der Antriebsachse,

bei Feinuntersetzung 0,25mm pro Umdrehung der Antriebsachse.

Andere Steigungen sind auf Anfrage möglich.

Ausführung B

Hier ist die Spindel formschlüssig mit dem Schneckenrad verbunden und rotiert mit der Umdrehungsgeschwindigkeit des Schneckenrades. Die Laufmutter bewegt sich auf der Spindel und setzt die Rotation in eine Hubbewegung um.

Die Spindelmutter muss dabei gegen Verdrehen gesichert werden. Dies geschieht in der Regel durch Verschrauben der Mutter mit der Anschlusskonstruktion.

Der Hub beträgt bei Normaluntersetzung 1mm pro Umdrehung der Antriebsachse,

bei Feinuntersetzung 0,25mm pro Umdrehung der Antriebsachse.

Andere Steigungen sind auf Anfrage möglich.